封装技术,巨变前夜

来源:内容编译自semiengineering,谢谢。

在半导体中的中介层(Interposers)与基板(Substrates)领域即将迎来重大变革,从中介体转变为负责最先进计算系统中的配电、热管理、高密度互连和信号完整性的工程平台。

这一转变是由人工智能、高性能计算 (HPC) 和下一代通信推动的,其中对异构集成的需求正在突破封装技术的极限。虽然晶体管尺寸已缩小到个位数纳米范围,但传统 PCB 技术仍然局限于 20 到 30μm 的线宽——这一差距跨越了三个数量级。

传统封装无法跟上硅片的扩展速度,这在性能和集成密度方面造成了关键瓶颈。因此,中介层和先进基板正在迅速发展,以实现:

● 精细至1至2μm的重分布层(RDL);

● 创新的混合键合技术,以及

● 新的多材料集成策略。

随着行业向更大的基于芯片的架构发展,硅中介层正逐渐被有机中介层取代,有机中介层可实现更大的封装尺寸和更高密度的互连。与此同时,玻璃基板正逐渐成为有机材料的可扩展替代品,可提供机械稳定性和超精细 RDL 功能。

Promex首席执行官 Dick Otte 表示:“先进封装技术发展迅速,迫使我们不断调整工艺流程。无论是新基板材料还是新型粘合方法,能够快速调整和优化工艺流程现在都是一项关键能力。”

弥合互联鸿沟

半导体行业长期以来一直依赖重分布层 (RDL) 在芯片和外部接口之间路由信号。但随着封装需求的增加,RDL 技术正在突破传统材料和制造方法的极限。新的基板材料和工艺创新现在对于实现 AI、高性能计算和 5G 应用所需的互连密度至关重要。

这一转变的关键部分是从硅中介层转向有机和玻璃基解决方案。有机中介层使用玻璃载体作为结构支撑,为需要硅通孔 (TSV) 和深度蚀刻工艺的硅中介层提供了可扩展的替代方案。随着基于芯片的架构的扩展,有机中介层可以实现更大的封装尺寸,同时保持细间距互连。

与此同时,玻璃芯基板和玻璃中介层正逐渐成为有机材料的替代品,具有机械稳定性、较低的介电常数和更精细的再分布层 (RDL)。然而,制造和处理方面仍然存在挑战,特别是在翘曲控制、电镀均匀性和缺陷检测方面。

“如今中介层面临的挑战不仅仅是缩小线宽,” Lam Research先进封装总经理 Chee Ping Lee 说道。“关键在于确保我们拥有稳定、可制造的基板,以支持这些更精细的功能。随着我们从硅过渡到有机中介层,从有机基板过渡到玻璃,我们必须解决电镀、翘曲和处理方面的新问题。”

玻璃中介层的另一项重大发展是推动矩形玻璃载体的发展,与传统的圆形晶圆载体相比,矩形玻璃载体提高了处理和加工效率。“如今,玻璃载体是圆形的,”Lee 说。“但业界正在迅速转向中介层的矩形玻璃载体。”

与此同时,再分布层 (RDL) 技术正在发展,以支持 1μm 线/空间分辨率,接近芯片间互连所需的尺寸。Brewer Science与imec合作,展示了半加成工艺 (SAP) 如何在生产环境中实现 2μm/2μm 的线/空间分辨率,而先进的研究正在推动受控环境中实现 1μm/1μm 的能力。

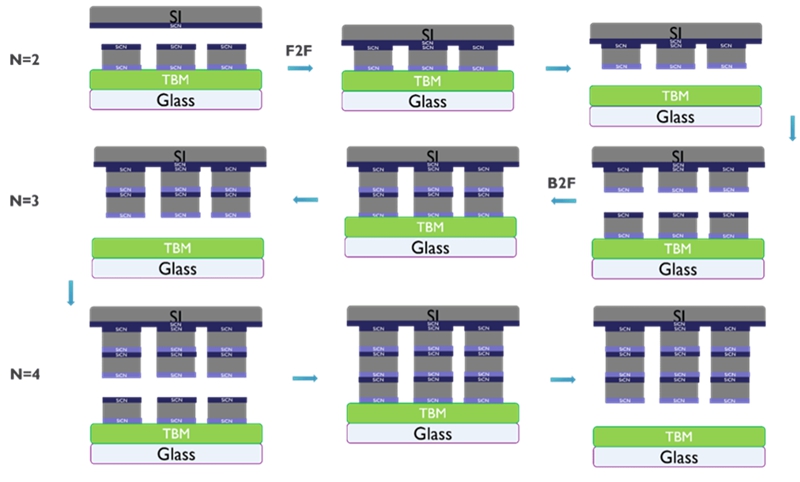

在 Brewer Science 和 imec 的 Alice Guerrero 提交的白皮书中,研究人员展示了如何“通过将多层芯片集体键合在目标晶圆顶部,将芯片到晶圆的集体键合流程从 N=2 层扩展到 N=3 和 N=4 层”。这展示了先进堆叠技术的可行性,其中“大多数芯片的芯片到目标晶圆对准度低于 +/-2µm”。

图 1:N=2、N=3 和 N=4 集体芯片到晶圆转移的简化流程。来源:imec

这对于扇出面板级封装 (FOPLP) 尤为重要,它能够实现大规模、经济高效的高密度集成。然而,面板级制造带来了新的产量和工艺控制挑战。

Lee 表示:“FOPLP 通过在大型面板格式中封装更多芯片,比其他方法具有潜在的成本优势。然而,对于某些应用而言,存在一些挑战可能会抵消 FOPLP 的潜在成本节约,包括初始设备成本、有限的供应链以及由于大尺寸格式导致的加工良率问题。”

尽管面临这些挑战,FOPLP 仍正在成为 AI 处理器和 HPC 加速器等大批量、高性能芯片的关键推动因素。随着制造商不断改进面板级工艺,如电镀均匀性、细线光刻和翘曲控制,采用标准化面板格式可能会加速 FOPLP 在主流半导体制造中的可行性。

克服制造挑战

随着中介层和基板变得越来越复杂,保持纳米级尺寸的精度已成为一项重大挑战。向异构集成和细间距互连的转变要求芯片放置、材料沉积和粘合技术具有极高的精度。即使是过去可以容忍的轻微错位,现在也会降低电气性能、降低可靠性并影响散热。

“基板和中介层组装的主要挑战是始终如一地实现共面性,”Otte 说道。“由于这些基板变得如此薄且精密,因此在芯片与基板粘合期间保持精确对准至关重要。任何轻微的错位或变化都会对性能产生重大影响。”

最紧迫的问题之一是向面板级处理 (PLP) 的过渡。尽管晶圆级处理 (WLP) 已受益于数十年的标准化,但 PLP 在大尺寸基板的处理、对准和产量管理方面引入了新的变量。材料膨胀、翘曲和工艺均匀性的多变性带来了重大的工程挑战。

“整个面板的均匀性是 FOPLP 最困难的方面之一,”Lee 说道。“多层细线重分布层 (RDL) 需要高度的均匀性,从光刻到电镀。如果达不到要求,翘曲和形貌问题可能会破坏后续层并降低产量。”

玻璃芯基板带来了另一组制造和缺陷检测挑战。与硅或有机中介层不同,玻璃中介层在基板内形成凹槽形式的电路。这增加了因裂缝而导致电路断裂的风险。

TASMIT 的一位代表表示:“由于玻璃中介层中的电路以凹槽形式形成,因此裂缝会导致电路断裂,从而增加产品缺陷的风险。在玻璃被广泛用于先进封装之前,更精确的制造和更好的缺陷检测工具是必不可少的。”

另一个挑战是过渡到混合中介层,其中有选择地组合不同的材料组合(有机、硅和玻璃)以实现成本效益和电气性能。然而,这些材料之间的热膨胀不匹配带来了新的机械可靠性问题。

Ansys片上电磁仿真产品经理 Kelly Damalou 表示:“有机和无机中介层与小型硅桥的结合带来了完全不同的热膨胀系数。这些差异带来了巨大的机械挑战,常常导致先进封装解决方案的可靠性问题。”

中介层微缩过程中一个特别困难的方面是高纵横比特征的电镀工艺,例如有机中介层中嵌入式硅桥周围的高而薄的柱子。均匀地电镀这些结构而不产生过多的工艺时间是一项重大挑战。

“要嵌入硅桥,你需要在其周围设置类似 TSV 的结构,以将底部与顶部连接起来。这些‘巨型柱’非常高(>100µm),很细,而且很难均匀电镀,”Lee 说。“降低电镀速度会有所帮助,但没人想要一个每片晶圆需要 200 分钟的工艺。”

这种对速度和精度的需求迫使制造商采用人工智能驱动的过程控制和实时监控技术。统计过程控制 (SPC) 在芯片放置、电镀和粘合过程中变得至关重要,以确保高密度中介层设计的一致性和良率。

Promex 公司的 Otte 表示:“实施严格的统计过程控制至关重要。随着基板和中介层变得越来越复杂,SPC 可以实时检测和纠正变化。”

为了克服这些挑战,人工智能驱动的计量和自适应过程控制正在被整合到生产线中。通过利用高分辨率成像、机器学习算法和实时反馈回路,制造商可以在细微的错位或工艺变化传播到有缺陷的产品之前检测到它们。

如今,制造面临的挑战不仅仅是向更精细的尺寸迈进。它还需要工艺控制来跟上,这就是为什么随着中介层设计的扩大,人工智能驱动的检测和自适应工艺调整对于保持较低的缺陷率至关重要。

热管理

随着半导体封装的发展,热管理已成为扩展的最关键障碍之一。中介层和基板曾经是封装中的无源元件,现在在散热方面发挥着积极作用,以保持高性能计算、AI 加速器和多芯片模块的可靠性。更高的功率密度、更大的基于芯片的架构和更细的互连间距都增加了对高效热解决方案的需求。

Ansys 产品营销总监 Marc Swinnen 表示:“当使用边长为 4 或 5 英寸的中介层时,会形成明显的热梯度。这些梯度会导致机械变形和翘曲,对数千个微尺度键施加压力。这些应力会反馈到硅的电气性能中,从而影响整体可靠性。”

先进中介层设计中的有效热管理如今与电气性能密不可分。随着基板密度越来越高,高效散热同时保持电气完整性需要采用新方法,尤其是集成热通路。

这个问题在多芯片封装中尤其严重,因为必须通过日益密集的互连结构来散热。随着功率水平的提高,传统的散热解决方案(如散热器和热界面材料)已显不足。相反,制造商正在转向将热管理直接集成到中介层和基板设计中的新解决方案。

为了应对这些挑战,制造商正在研究中介层内的嵌入式微流体冷却通道、在峰值负载期间吸收热量并逐渐释放热量的相变材料,以及基于碳纳米管的先进热界面材料,这些材料比传统糊剂的热阻要低得多。混合金属有机散热器也在开发中,以改善散热,同时控制成本和重量。这些新的热管理策略的成功将决定下一代中介层能否很好地扩展以满足人工智能和高性能计算的需求。

新材料创新

随着对半导体性能的要求不断提高,传统有机基板已达到其基本极限。为了应对这种情况,制造商开始转向新材料,如玻璃芯复合材料、陶瓷和有机-无机混合结构,以提高热性能、电气性能和机械稳定性。

玻璃芯中介层因其介电常数较低(约为 4.0)而备受关注,这比硅的 11.7 低得多,从而减少了信号损失,非常适合 5G、6G 和其他毫米波通信等高频应用。玻璃还提供了比有机基板更好的尺寸稳定性,减少了翘曲并提高了面板级封装的产量。尽管具有这些优势,但制造挑战仍然存在,特别是在玻璃通孔的精密激光钻孔、通孔填充以及玻璃材料固有的脆性方面。

“玻璃基板非常平整,机械强度高,使我们能够将封装尺寸扩大到 120 毫米 x 120 毫米以上,”Lee 说道。“这可以实现非常细的线路 RDL 集成,这对于高密度中介层和基板来说至关重要。”

除了玻璃之外,在有机中介层中整合硅桥的混合基板也越来越受欢迎。这些结构将有机材料的成本效率与硅的电气性能优势相结合,创造出一种用途更广的封装解决方案。

“先进封装面临的一个关键挑战是控制由于这些材料之间的热膨胀系数 (CTE) 差异而导致的翘曲,”Otte 说道。“即使是微小的不匹配也会在这种规模上造成产量和可靠性问题。”

热膨胀失配可能导致热循环过程中出现分层、开裂和翘曲,因此需要建立预测模型,以便在这些影响成为制造问题之前预测它们。随着半导体封装不断突破材料集成的极限,确保准确的材料特性和模拟正成为一项关键要求。

“随着频率的增加和基板温度的升高,材料特性变得至关重要,”Swinnen 补充道。“准确模拟这些材料在现实条件下的行为至关重要。在中介层和基板层面上错误描述材料行为会严重影响设备可靠性。”

尽管这些新材料前景光明,但制造过程仍然存在相当大的复杂性。虽然玻璃和陶瓷基板具有出色的电气性能,但它们带来了加工困难、成本问题和供应链限制,必须解决这些问题才能完全取代传统的有机材料。与此同时,混合解决方案提供了一种折衷方案,但需要精心设计以平衡电气、热和机械方面的权衡。

先进的键合技术

随着中介层和基板设计变得越来越复杂,传统的微凸块键合已达到其实际极限。由于微凸块间距通常限制在 40µm 或更大,它们难以满足现代芯片架构的细间距要求。因此,混合键合已成为一种有前途的替代方案,通过结合电介质-电介质和金属-金属键合技术,实现了 10µm 以下的互连间距。然而,这种转变带来了新的制造挑战,特别是在表面处理、缺陷缓解和工艺均匀性方面。

“混合键合是下一代高密度中介层技术的核心,”联华电子发言人表示。“在晶圆或基板层面实现稳定、均匀的键合至关重要。大型基板表面键合均匀度的差异是该行业目前面临的最大障碍之一。”

为了确保可靠的混合键合,制造商必须创建原子级光滑的表面,以防止形成空隙和电气不连续性。这需要精确的表面活化技术,例如等离子处理和化学功能化,以增强介电键合强度。实现一致的金属对金属接触还需要严格控制材料去除率,特别是在直接铜对铜键合中,氧化和界面污染会降低键合可靠性。

除了混合键合之外,人们还在探索直接铜互连作为微凸块的替代方案,从而消除对焊料的需求并进一步降低电阻。通过去除中间材料,直接铜键合可提高信号完整性和热性能,使其特别适合高速 AI 和 HPC 应用。然而,这一工艺本身也存在一系列挑战,包括防止键合过程中发生氧化以及管理形成可靠互连所需的高压。

向更细间距键合技术的转变对建模和仿真工具提出了新的要求,这些工具必须与日益复杂的中介层和基板架构保持同步。随着混合键合和直接铜互连规模的扩大,确保准确的工艺建模和缺陷预测对于实现高产量至关重要。

Ansys 首席产品经理 Lang Lin 表示:“随着基板和中介层组件的日益复杂,模拟工具的容量成为一项重大挑战。决定将高保真模型放置在何处以及在哪里可以接受近似值是关键。人工智能驱动的自适应网格划分有助于管理这种复杂性,将计算资源集中在关键热点上。”

扩大混合键合和铜互连以实现大批量生产仍然是整个行业的挑战。

“如今制造业面临的挑战不仅仅是向更精细的尺寸迈进,”Lam Research 的 Lee 说道。“它还涉及确保工艺控制跟上。随着中介层设计的扩大,人工智能驱动的检测和自适应工艺调整对于保持较低的缺陷率至关重要。”

提高纳米级可靠性

随着中介层和基板技术变得越来越复杂,确保长期可靠性需要从传统的基于规则的设计方法转向人工智能驱动的预测建模。高密度互连和混合材料集成引入了新的故障机制,必须在设计过程的早期预测和缓解这些机制。先进的仿真工具现在集成了多物理场分析,使工程师能够在设计进入制造阶段之前预测电迁移、热梯度和机械应力等问题。

“使用预测模拟和人工智能驱动的分析已经变得至关重要,”联华电子发言人表示。“模拟使我们能够预测中介层上的电迁移和热效应,这直接影响长期可靠性。随着基板复杂性的增加,这种能力至关重要。”

然而,这些模型的准确性取决于输入数据的质量,尤其是对于缺乏大量经验测试的新型材料。随着中介层从有机基板转向混合和玻璃基设计,材料特性的精确表征变得至关重要。热膨胀系数、介电常数或机械应力的任何错误表征都可能对器件可靠性产生重大的下游影响。

Ansys 的 Swinnen 表示:“随着频率的增加和基板温度的升高,材料特性变得至关重要。准确模拟这些材料在现实条件下的行为至关重要。在中介层和基板层面上错误描述材料行为会严重影响设备可靠性。”

除了模拟之外,缺陷检测方法也必须不断发展,以跟上下一代封装的复杂性。传统的光学和电气测试方法通常无法捕捉到基板级别的细微缺陷,因此需要采用人工智能驱动的检测技术。机器学习算法正在被部署来分析高分辨率图像数据,以识别传统检测流程可能遗漏的缺陷。

谷歌故障分析主管 Lesly Endrinal 表示:“机器学习对于在最终组装之前检测细微的基板级缺陷至关重要。传统的检测方法会忽略这些缺陷,但基于人工智能的图像处理和分析可显著改善缺陷检测,从而提高整体中介层可靠性。”

为了进一步提高可靠性,制造商正在将可测试设计 (DFT) 和嵌入式传感技术直接集成到中介层和基板架构中。这些进步使得在制造过程中实时监控关键性能参数成为可能,从而能够尽早发现和解决缺陷。

Modus Test 首席执行官 Jack Lewis 表示:“测试基板和中介层是否存在细微电气缺陷已变得愈加困难。高密度互连使传统测试方法变得复杂,需要采用新方法,尤其是在晶圆和面板层面。”

通过在中介层结构中嵌入诊断功能,制造商可以在生产周期中更早地检测和解决潜在故障。这种主动方法对于面板级封装中使用的大幅面基板尤其有价值,因为良率优化至关重要。

这些 AI 增强型测试和模拟策略可提高首次通过率并降低先进封装架构的长期故障率。随着中介层和基板成为计算堆栈中更活跃的组件,确保其可预测性和可靠性将成为扩展基于芯片的架构和高性能计算应用的关键。

有源中介层和智能基板

随着中介层和基板从无源布线层发展为智能系统组件,研究人员和制造商已开始探索有源中介层设计,将晶体管、电源管理电路甚至光互连直接嵌入中介层。这一转变代表了半导体封装的根本性变革,可实现更智能的信号布线、自适应电源管理和本地化处理。

“随着人工智能工作负载的增长,降低数据传输中的功耗至关重要,”Lee 说道。“有源中介层可以集成嵌入式电路,用于中介层上的信号调节和功率调节,从而提高大规模效率。”

该领域最重要的进步之一是将光学互连集成到中介层中。传统铜互连在更高的数据速率下面临越来越大的挑战,特别是在 AI 和 HPC 应用中,在这些应用中,最大限度地减少功率损耗和最大限度地提高带宽至关重要。

基于硅光子的中介层正成为一种解决方案,它无需转换到电域即可实现芯片到芯片的光通信。最近的演示已实现每通道超过 200 Gbps 的数据速率,这表明可能会摆脱传统的电互连。

“最终,所有封装方向都将集中在光学互连上,”李说。“业界已经开始转向硅光子学作为高速数据传输的最终解决方案。”

尽管如此,采用有源中介层也带来了新的热挑战。更高的功率密度和嵌入式晶体管会产生额外的热量,必须有效地散发这些热量。研究人员正在开发用于瞬态热缓冲的相变材料、嵌入式微流体冷却通道和高导热界面材料,以缓解这些挑战。这些解决方案旨在平滑温度波动、散发局部热量并提高高功率 AI 和 HPC 应用的长期可靠性。

尽管有这些令人鼓舞的进步,有源中介层的商业可行性仍取决于克服几个制造挑战。确保嵌入式晶体管和光学元件的高产量制造是一个主要障碍。开发具有成本效益的工艺流程以扩大生产规模也是如此。此外,该行业必须为中介层集成电路建立稳健的设计和验证方法,以确保长期可靠性。

要将有源中介层推向主流,需要封装、芯片架构师和系统设计师之间采用更好的协同设计方法。这一转变不仅仅涉及制造方面的突破。这是行业对集成思维方式的彻底转变。

结论

半导体行业正在进入一个新时代,其中中介层和基板不再仅仅是无源结构元件,而是先进计算架构的重要推动因素。随着摩尔定律的放缓和基于芯片的集成成为行业标准,这些组件正在演变为复杂的功能化平台,直接影响性能、功率效率和可靠性。

参考链接:https://semiengineering.com/big-changes-ahead-for-interposers-and-substrates/

来源:《半导体芯闻》

免责申明:文章版权归原作者所有,如您(单位或个人)认为内容有侵权嫌疑,敬请立即通知我们,我们将第一时间予以更改或删除。