半导体清洗工艺一定减少颗粒吗?看看有哪些颗粒来源,如何判定来源及解决策略

核心前提:半导体清洗的核心是去除晶圆表面污染物,其中颗粒污染(粒径≥0.05μm)是影响良率、导致芯片失效的主要因素。颗粒来源贯穿全流程,核心逻辑:先精准溯源,再针对性解决。

一、颗粒核心来源(2大类+1个易忽视环节)

颗粒主要分「外源性」(外部引入,占比超70%)和「内源性」(自身/工艺生成),另加干燥环节二次污染,每类标注核心场景,方便排查。

(一)外源性颗粒(最主要,外部引入)

核心来源:设备、耗材、环境、人员,具体如下:

1.设备相关(最核心)

1.腔体/载台:表面粗糙吸附颗粒,氧化层、结垢物剥落

2.管路/阀门:内壁颗粒脱落,密封件磨损碎屑,积液干化结晶

3.运动部件:机械手臂吸盘/卡槽磨损,晶圆摩擦产生碎屑

4.清洗单元:兆声波换能器结垢,喷淋头堵塞夹带颗粒

2.耗材相关(直接载体)

1.清洗液/超纯水:滤芯失效、试剂杂质、储存过程中结晶

2.晶圆承载物:花篮/晶舟老化脱落塑料颗粒,卡槽残留颗粒

3.擦拭/过滤耗材:无尘布纤维、过滤膜破损颗粒、密封圈碎屑

3.环境相关(洁净室管控漏洞)

1.空气:HEPA/ULPA过滤器失效、风道积尘脱落

2.温湿度:波动导致晶圆结露,吸附空气中的颗粒

3.交叉污染:相邻工序废气/颗粒侵入,传输台污染

4.人员/操作相关(人为因素)

1.无尘服:纤维脱落、残留颗粒未吹净

2.操作:手套颗粒脱落,晶圆碰撞摩擦,操作区域清洁不彻底

(二)内源性颗粒(自身/工艺生成,易忽视)

1.晶圆原生颗粒:前道工序(光刻、刻蚀等)残留的残胶、硅渣、多晶颗粒,未彻底清洗带入。

2.工艺反应生成(核心)

1.RCA清洗:SC1/SC2参数不当,生成硅氢氧化物、金属盐结晶颗粒

2.HF清洗:浓度过低、时间过长,产生硅颗粒

3.漂洗/干燥:洗脱不彻底,离子干化结晶

3.表面缺陷吸附:晶圆微划痕、凹坑吸附污染物,清洗液无法渗透,导致残留。

4.静电吸附:摩擦产生静电,吸附微小颗粒(<0.1μm),难以通过单纯冲洗去除。

(三)干燥环节二次污染(最终残留关键)

1.漂洗不彻底,液滴干化后结晶形成颗粒

2.干燥设备腔体残留颗粒,IPA蒸汽含杂质

3.液膜表面张力,将颗粒拉回晶圆表面

二、颗粒来源判定方法(先定性,后定量)

溯源原则:先定性(确定颗粒类型)→ 后定量(锁定具体来源),分2步操作,配套特殊颗粒判定技巧。

(一)第一步:定性分析(缩小溯源范围)

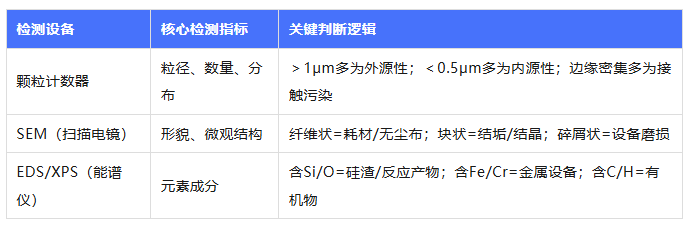

通过检测颗粒的粒径、形貌、成分,判断是外源性还是内源性,核心设备及逻辑简化如下:

(二)第二步:定量排查(锁定具体来源)

定性后,按「分区域、分工序、分耗材」排查,核心方法如下:

1.清洗液/超纯水排查

1.进液口颗粒多→ 试剂/超纯水本身(滤芯失效)

2.出液口颗粒多→ 设备腔体/管路(液流冲击导致颗粒脱落)

2.设备排查

1.空载测试:无晶圆运行,颗粒超标→ 设备本身问题

2.部件替换:替换易损件后颗粒下降→ 该部件为颗粒来源

3.工序排查(最关键)

1.预清洗后超标→ 前道工序原生颗粒

2.SC1/SC2后超标→ 工艺参数不当

3.漂洗后超标→ 超纯水/滤芯问题

4.干燥后超标→ 干燥设备/液滴干化

4.环境/人员排查

1.空气颗粒与晶圆颗粒正相关→ 洁净室过滤器问题

2.人员/无尘服更换后颗粒变化→ 人为因素导致

(三)特殊颗粒快速判定

1.静电吸附颗粒:液流冲洗无效、粒径<0.5μm、晶圆静电电位超标

2.干燥二次颗粒:漂洗达标、干燥后超标,颗粒为清洗液盐类/设备杂质

三、颗粒问题解决策略

解决原则:源头控制+过程优化+末端保障,对应颗粒来源,分维度给出核心方案。

(一)外源性颗粒:屏蔽引入,管控4类核心源头

1.设备维度(核心)

1.材质升级:采用低脱落、高耐腐蚀材质(316L抛光、石英抛光),降低表面粗糙度

2.结构优化:无死角设计、软接触吸盘,避免摩擦/液流冲击脱落颗粒

3.定期维护:3~6个月更换易损件,每日空载清洁,定期清洗腔体

2.耗材维度

1.入厂检测:试剂/超纯水颗粒数达标(试剂<10个/mL,超纯水<1个/mL)

2.全程管控:密封储存试剂、花篮提前清洗、多级过滤(精度0.02μm)

3.环境维度

1.洁净室升级:清洗区域十级洁净室+层流罩,定期检测过滤器

2.温湿度控制:23±1℃、45±5%RH,物理隔离相邻工序,避免交叉污染

4.人员/操作维度

1.标准化操作:规范晶圆取放动作,避免碰撞摩擦

2.洁净防护:风淋≥30s,穿戴无纤维无尘服,禁止直接接触晶圆

(二)内源性颗粒:抑制生成,优化工艺参数

1.优化清洗工艺参数(核心)

1.RCA清洗:SC1/SC2比例1:1:5~1:2:10,温度控制在60~70℃

2.HF清洗:按氧化层厚度调整时间/浓度,避免过度刻蚀

2.去除原生颗粒

增加稀HF/兆声波预清洗,联动前道工序优化清洗效果

3.消除静电吸附

安装离子风棒/喷嘴,清洗液添加抗静电剂,控制静电电位<50V

(三)漂洗+干燥:杜绝二次残留(末端保障)

1.漂洗优化:采用3~5级逆流漂洗,添加轻微兆声波/氮气鼓泡,漂洗后氮气吹扫去液滴

2.干燥优化(核心):采用IPA蒸汽干燥(替代传统干燥),定期清洁干燥设备,干燥后氮气保护

(四)长效管理:建立管控体系

1.日常监测:每日在线监测颗粒数,每周离线分析,每月全面检测

2.参数管控:工艺参数纳入SPC管控,设置上下限报警

3.溯源保障:建立耗材/设备追溯体系,每季度开展应急演练

四、补充:不同工艺管控重点

1.批处理RCA清洗:重点管控花篮颗粒、清洗液均匀性、腔体交叉污染

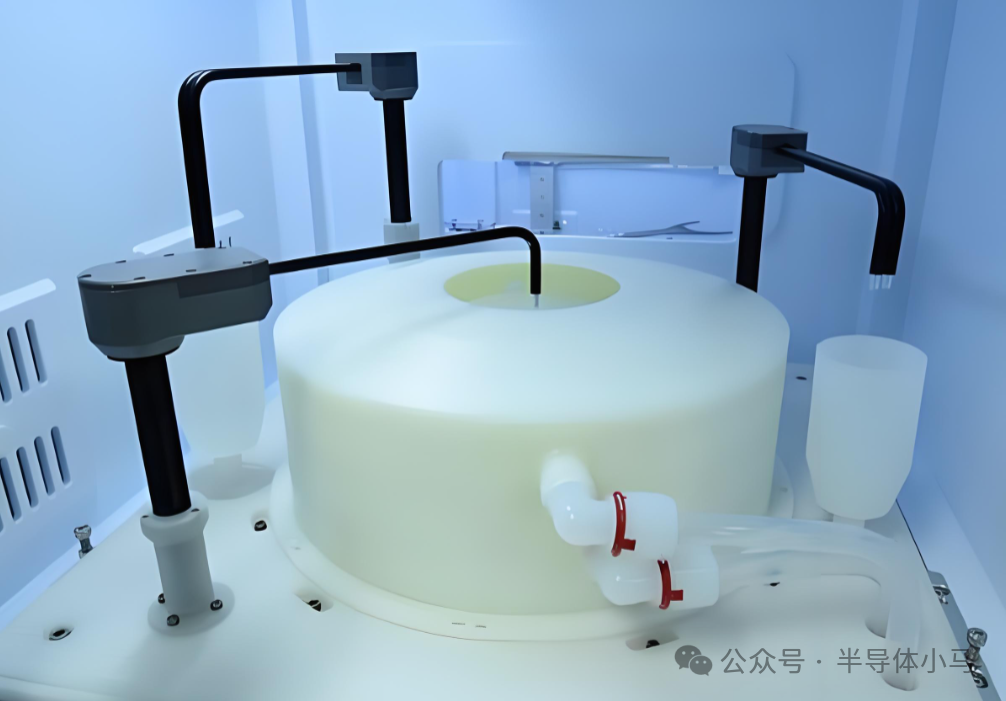

2.单晶圆清洗:重点管控兆声波参数、液流冲击、静电吸附

总结

颗粒问题核心逻辑:外源性为主、内源性为辅、干燥为二次残留关键。

解决核心:先通过「定性+定量」快速溯源,再针对性做好设备/耗材/环境源头控制、工艺参数优化、漂洗干燥末端保障,配合长效管理,即可实现晶圆超净清洗,保障产线良率。

来源:《半导体小马》

免责申明:文章版权归原作者所有,如您(单位或个人)认为内容有侵权嫌疑,敬请立即通知我们,我们将第一时间予以更改或删除。