半导体设备,能否撑起光学器件的未来?

在光学器件制造不断走向复杂化的今天,一个越来越难以回避的问题是:

半导体设备,准备好支撑下一代光子技术了吗?

随着AR/VR、光子芯片、微型显示等领域的崛起,我们正步入一个由光驱动的时代。从肉眼看不到的光波导,到微米级金属透镜,再到传感与通讯中的微型光子芯片——每一个前沿应用背后,都是对制造工艺极限的挑战。

东京电子(TEL)在EPIC 2024技术会议上的一份报告,给出了值得行业警觉的回答。

从玻璃到硅,一切都要重新定义

报告明确指出,光学器件的应用正以前所未有的速度扩张——从AR/VR终端,到自动驾驶传感器,再到数据中心光通讯模块。不同于传统芯片制程,这些器件往往依赖更高折射率、更大结构深宽比、更复杂的材料体系。

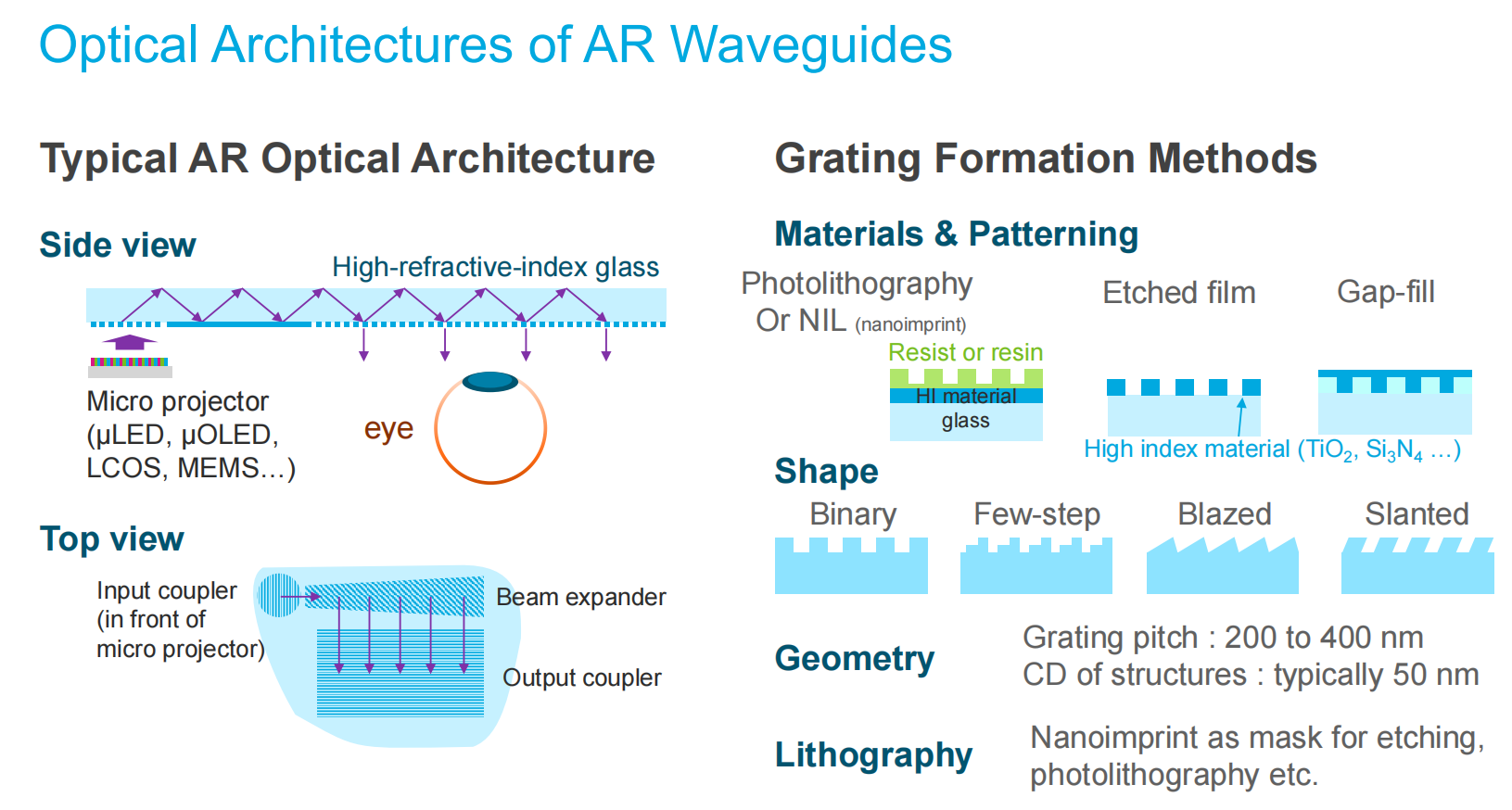

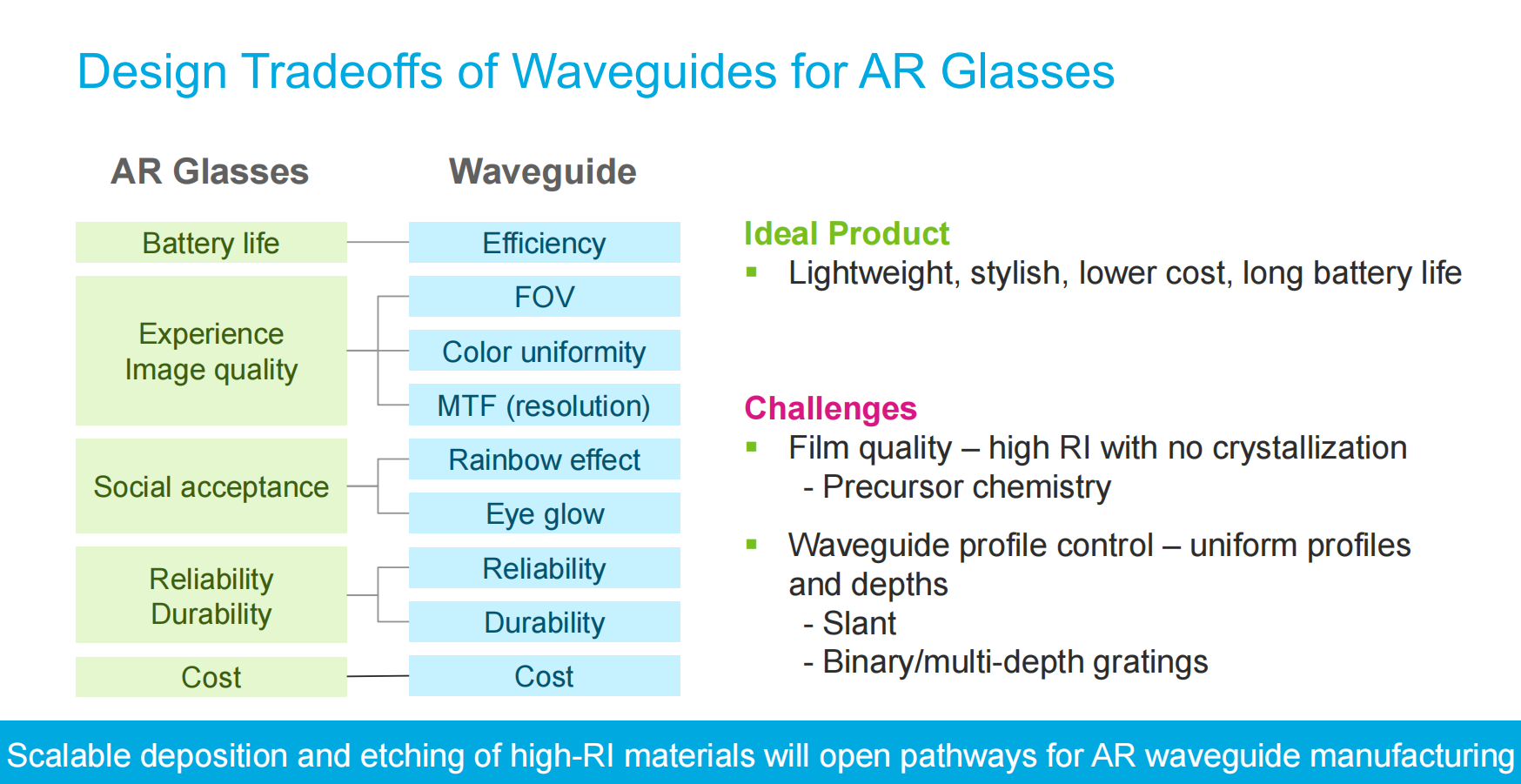

以AR光波导为例,其核心结构包括输入耦合器、波导本体与输出耦合器。它不仅要求高折射率玻璃的精密图形转写,还需精准控制纳米级光栅结构的角度与深度,才能实现光的全内反射传播。

在这背后,对设备的挑战是:

· 折射率材料(如TiO₂、Si₃N₄)的高质量沉积,要求避免结晶、实现致密均匀的薄膜覆盖;

· 结构精度方面,50nm级别的线宽控制、200~400nm光栅周期的蚀刻能力,成为评价一台设备是否“可用于光波导制造”的基本门槛。

在这场光的战争中,任何一个纳米级失误,都是肉眼可见的失败。

Metalens、Photonics、Micro LED:每一条赛道都藏着制造炼狱

除了光波导,报告中还指出了三类关键器件的制程痛点:

1. Metalens(金属透镜)

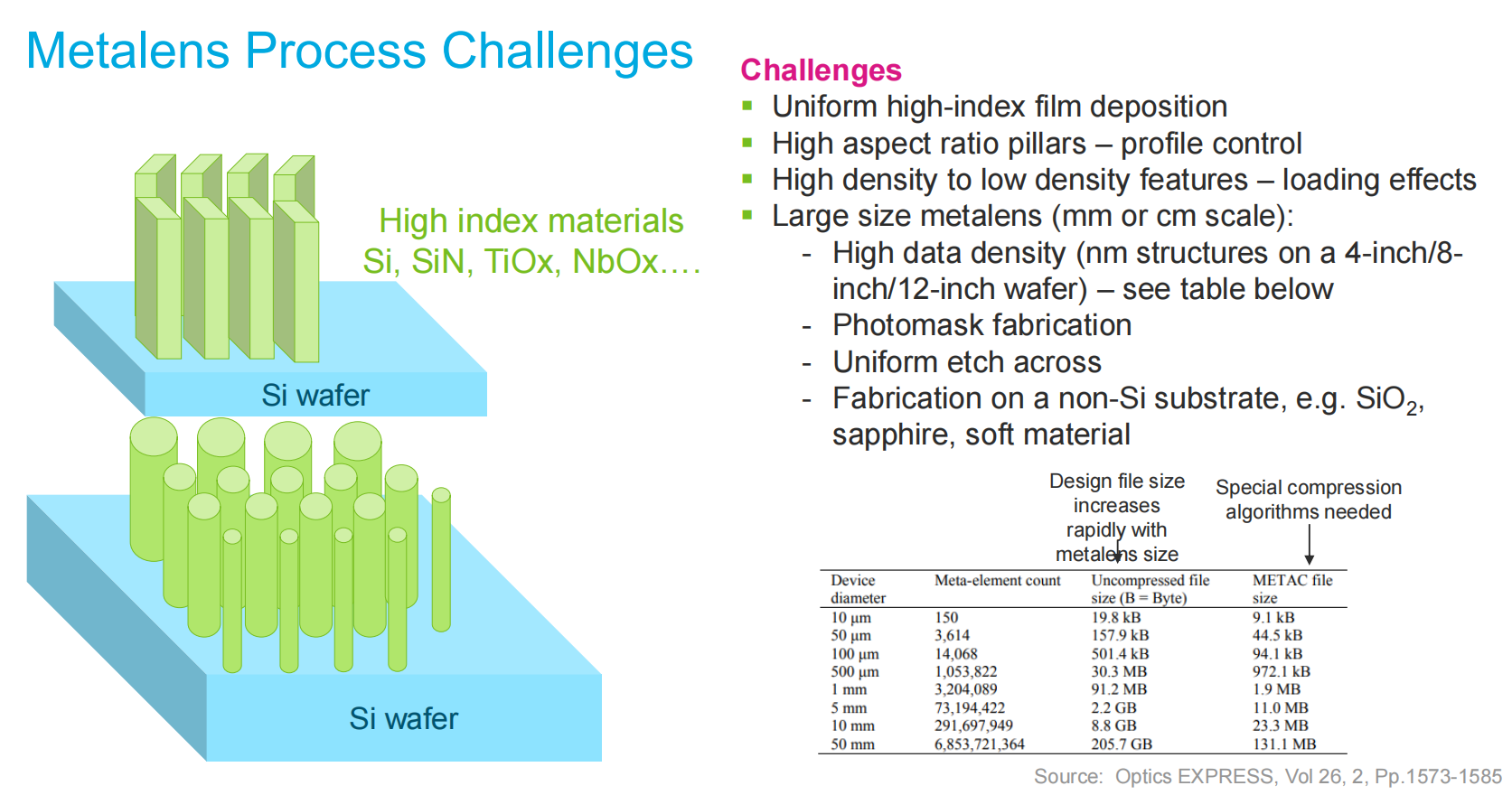

作为“平面光学”的典型代表,Metalens要在一块硅片上构建出千万至亿级纳米柱阵列。其难点包括:

· 高宽高比结构的形貌控制;

· 密集与稀疏区域之间的etching uniformity;

· 以及极其庞大的设计文件与掩模制作难度。

更残酷的是,许多Metalens应用并不在硅片上,而是玻璃、蓝宝石、软基底……这意味着设备必须能适配“非标准衬底”的传输与处理能力。

2. 光子芯片(Silicon Photonics)

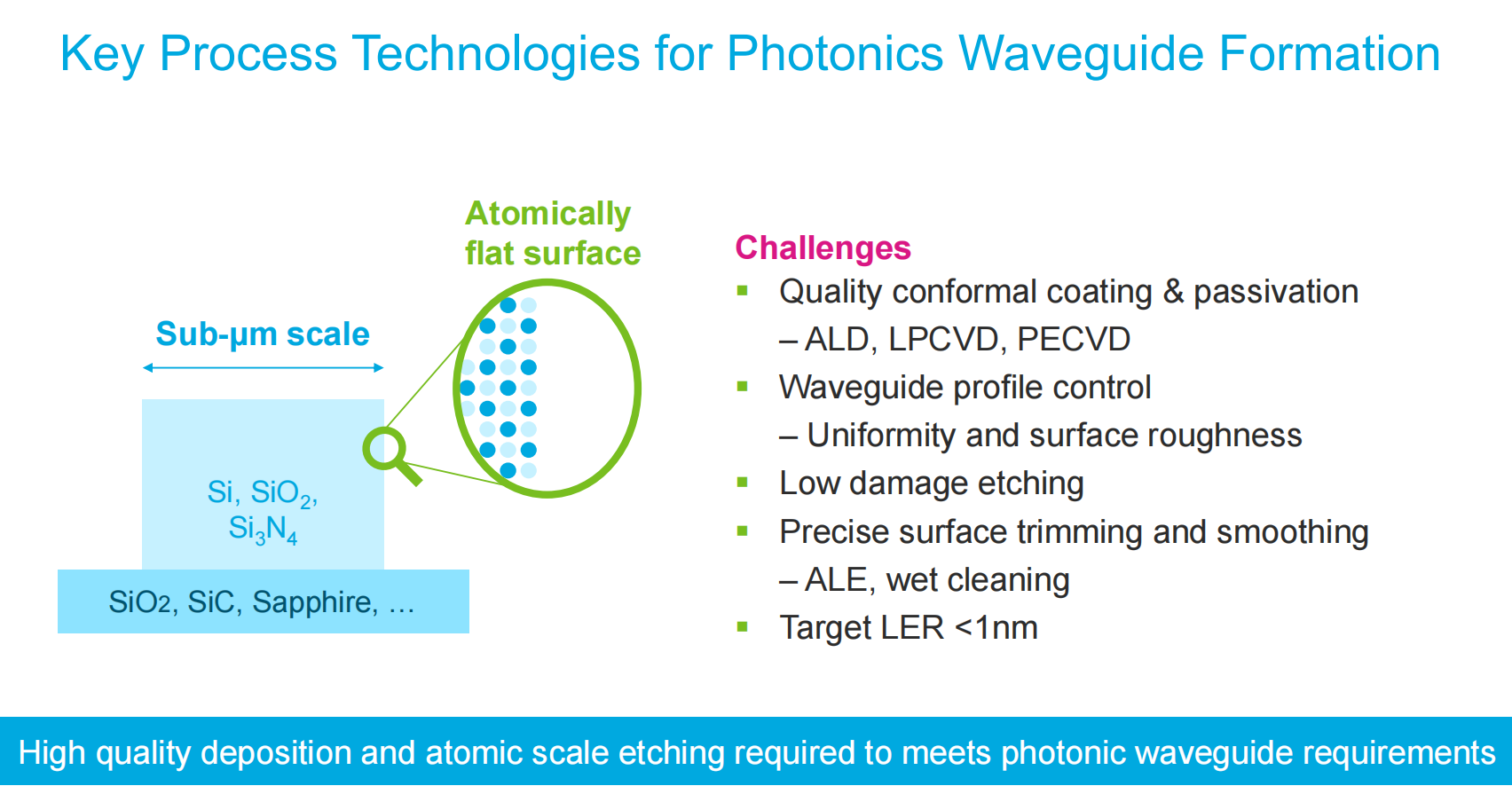

光通信与3D感知领域看好的Silicon Photonics,其核心是波导结构的沉积与微蚀刻。

· 设备不仅要实现亚纳米级侧壁粗糙度(LER<1nm);

· 还需在SiO₂与Si₃N₄之间,做到层层叠加不交叉污染。

这对ALD、PECVD、ALE等多个模块提出极高要求。

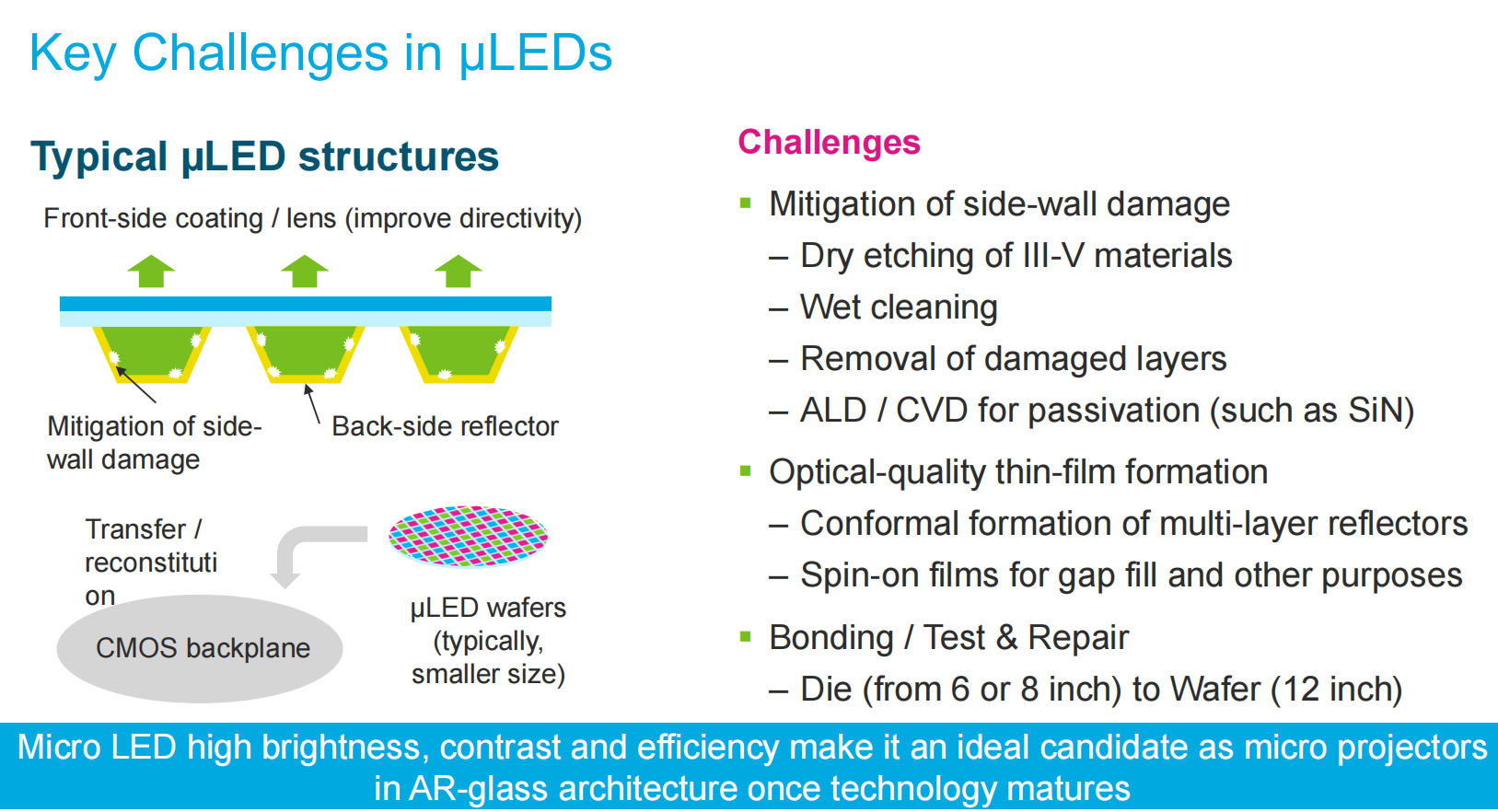

3. Micro LED

尽管被视为下一代微显示主角,但其制造链之复杂堪比SoC芯片——尤其是在从小尺寸LED转移至大尺寸CMOS基底时:

· 干法蚀刻中的边缘损伤去除;

· 良率极低的转移工艺;

· 光学性能层的薄膜堆叠。

每一步都是“高精度 + 高良率 + 可量产”的组合考。

光学器件的制造,不再只是“把东西做出来”,而是“以物理极限为目标进行系统性堆叠”。

设备的破局,是从“复用”到“专用”

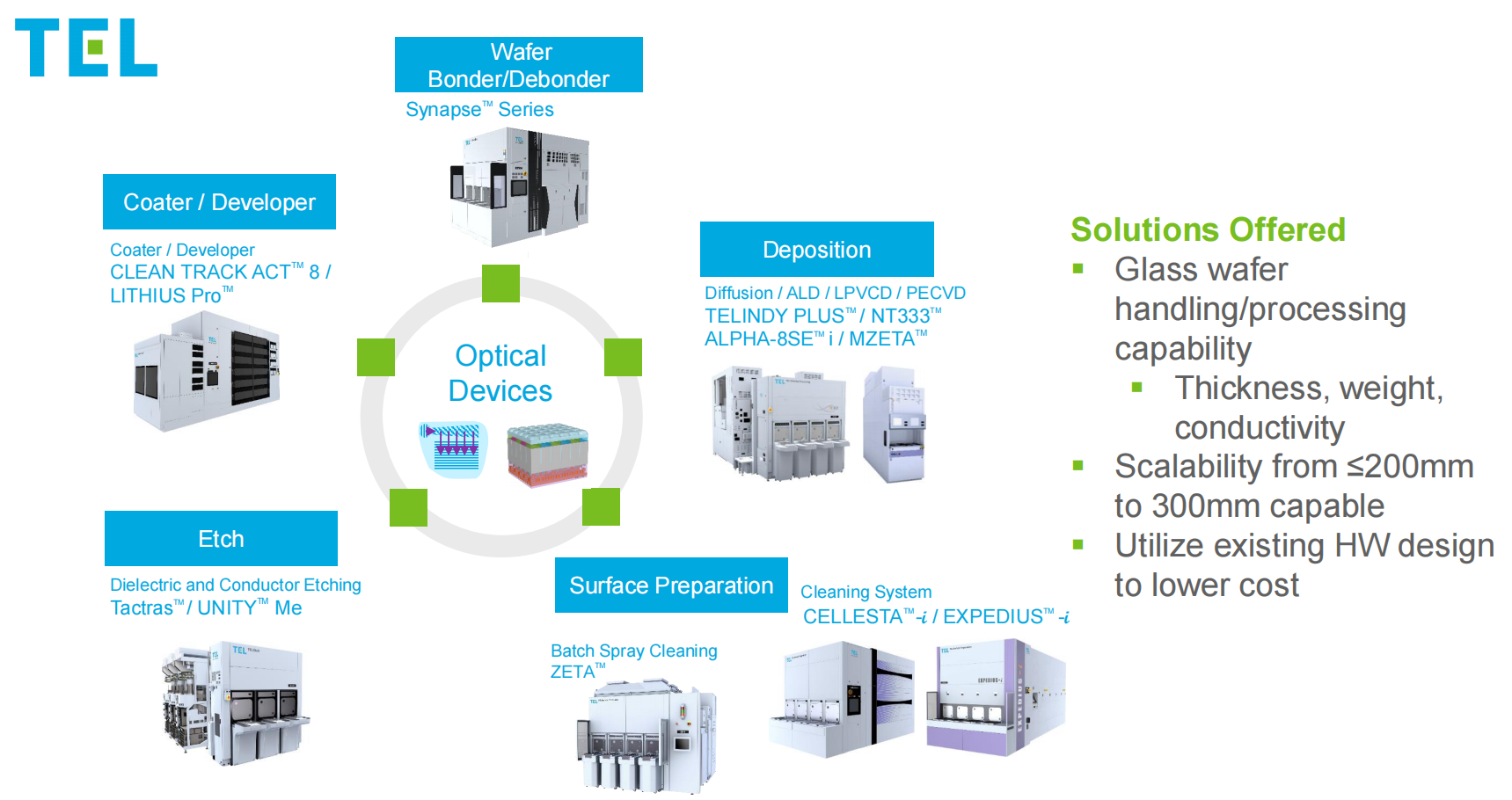

面对如此分化的需求,TEL的回答是将自身在CMOS制程中验证成熟的设备平台,延伸到光学器件的制造上。

报告中列举了多个例子:

· Tactras / UNITY系列蚀刻机 → 针对深宽比结构与低损伤要求;

· ALPHA-8SE、NT333等沉积设备 → 高质量薄膜+折射率控制;

· CELLESTA表面处理系统 → 纳米级波导侧壁光滑度优化;

· Synapse贴合系统 → Micro LED大规模转移适配。

这些设备都强调一点:

在原有硬件基础上,通过参数再调优、模块重构,实现快速适配新工艺。

这也标志着光学器件制造从“用逻辑芯片的设备凑合做”,进入“为光专门设计制程路线”的新阶段。

写在最后:光的未来,制造先行

一个值得所有从业者深思的问题是:谁真正拥有了制造光器件的能力,谁就掌握了下一个技术周期的控制权。

无论是元宇宙眼镜,还是量子通信、激光雷达,亦或消费级光子芯片,背后都不是材料的革命、设计的突破,而是制程的攻克。

而制程,归根到底是设备的事情。

光学器件的量产能力,不在PPT里,而在设备的腔体温度、离子能量与清洗流程中。

就像这份报告所呈现的:

让设备先跑起来,才有技术的未来。

来源:《半导体产业报告》

免责申明:文章版权归原作者所有,如您(单位或个人)认为内容有侵权嫌疑,敬请立即通知我们,我们将第一时间予以更改或删除。